光伏發電組件從一片片晶硅太陽能電池片開始,需要經過多道生產工序才能得到一塊能夠并網發電的完整組件,這里為大家梳理一下大致生產流程。

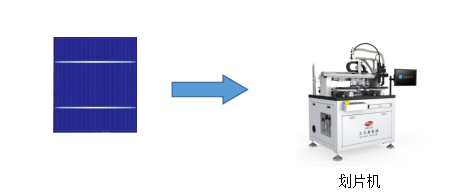

采購回來的晶硅電池片為了能夠靈活適配組件的大小,就需要利用劃片機進行分割。切割大小可以根據客戶的需求自行設置,切割完的電池片劃片機流轉到下一環節。

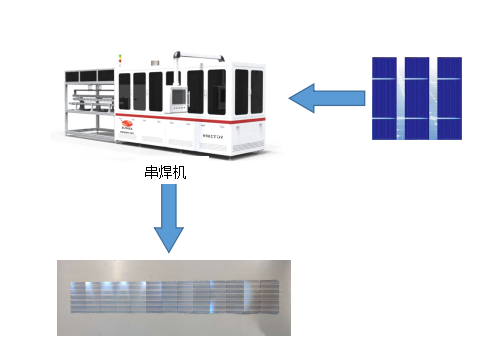

分割好的電池片由會通過串焊機進行焊接,串焊機會使用焊帶將單片的電池片正負相接串聯在一起形成電池串。電池串的長度可以根據客戶生產的組件規格來進行定制。

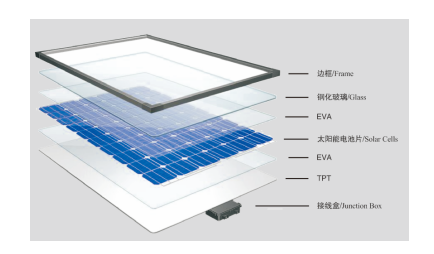

電池串通過輸送帶輸送到排版機上料處,排版機將電池串按照既定的位置敷設到組件的基材上,從下往上按照背板-EVA-電池串-EVA-玻璃的順序進行敷設,敷設完成后組件流入層壓機。

層壓機通過升溫加壓EVA層會被融化,同時將各層的基材貼合在一起。等到組件冷卻后基材和電池串就形成了一個整體,這樣一塊光伏發電組件就具備了基本雛形。

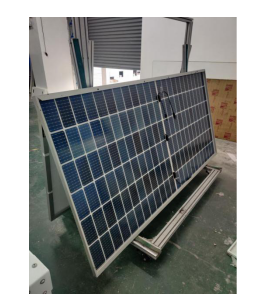

層壓完成后的組件經過修邊打膠裝上鋁合金邊框,下一步進入檢測環節。EL測試儀將通過多臺高分辨率工業相機采集組件圖像,拼接成完整組件正面照片。通過機器自動識別及人工輔助判斷缺陷類型,能夠檢測出電池片隱裂、破片、偏焊等問題。檢測完成合格組件還需要打膠裝上接線盒,一個完整的組件就算生產完成了。

![]()

一塊合格的組件想要送到客戶的手上,當然還要經過嚴格的篩選檢驗。組裝完成的組件還要進行,I-V曲線,短路電流,開路電壓,峰值功率,峰值功率點電壓、電流,等等一系列的測試。

![]()

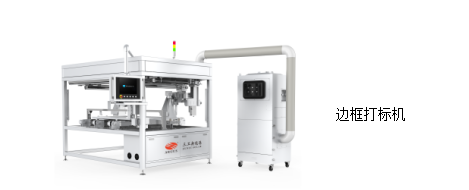

最后合格的產品經過邊框打標機,在鋁合金邊框上打印好產品信息,一個完整的太陽能組件才算是生產完成。

推薦機型

咨詢

咨詢 咨詢

咨詢 咨詢

咨詢 關注

關注 關注

關注 關注

關注