2000型劃片機系列,是針對目前光伏市場所使用的主流硅材料太陽能電池的劃片加工所開發的一款機型。相較于傳統的手動劃片機,2000型自動劃片機擁有自動上下料、自動裂片等多項新功能。該機型劃片速度快,結構緊湊性價比高,很好的滿足了中小型新能源企業的生產需求。

經過多次的迭代升級,2000型自動劃片機已經是一款穩定且高效的機型。但在日常使用過程中,操作員的不規范使用可能會導致設備的穩定性降低影響產品質量。這里以自動裂片機為例收集了一些生產中的常見問題,為大家提供一些解決辦法。

一、大小片

① 電池片自身誤差:

由于2000型劃片機采用的機械定位方式,這就導致客戶生產過程中可能出現的不同批次的電池片本身存在的尺寸誤差,影響最后產品的一致性。如果在生產中出現更換電池片導致的大小片問題時,可以通過軟件修改劃片程序的原點位置來調整劃片大小。

② 電池片沒有靠邊導致無法定位:

實際生產過程中有多種因素會影響到劃片機的自動定位,最終結果就是出現大小片。在一些客戶的現場生產中,會有多臺設備共用一條供氣管道的情況,平時生產中可能也沒有發現問題,一旦出現多臺設配的多個氣動組件一起動作時就可能造成氣壓的瞬間降低。這種情況下取片過程中電池片就可能與吸盤發生相對運動,導致吸盤到位電池片卻無法接觸定位檔條定位失敗。如果確實不能改善供氣條件時,可以將整機調壓閥調整到一個相對穩定同時盡可能高的高位。同時調整吸盤的氣流量,保證吸附電池片產生的負壓能夠正常觸發壓力開關即可。

二、電池片劃完以后掰不開

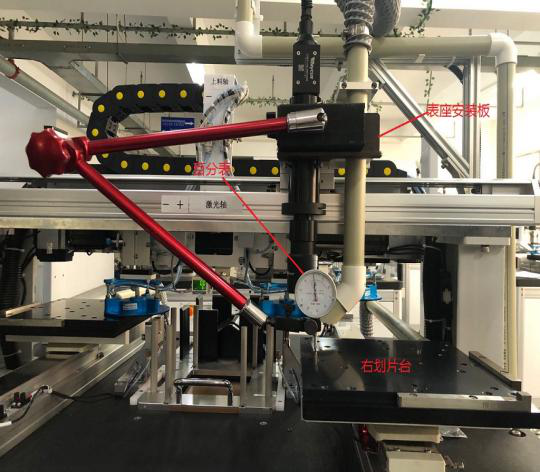

① 劃片臺平面度達不到要求:

生產運輸過程中的震動和撞擊都有可能會導致劃片臺的平面度發生變化,臺面不平就會導致激光掃過的切割線深度不均勻或者深度不夠。如果是在劃片臺受到沖擊后其它參數不變的情況下劃不開電池片,則可以判定是劃片臺的平面度出了問題。平面度變化后,我們需要利用百分表矯正劃片臺的平面度,保證激光軸與劃片臺上表面各個點位的相對高度保持一致,誤差需在0.04mm以內。(具體方法可以咨詢售后)

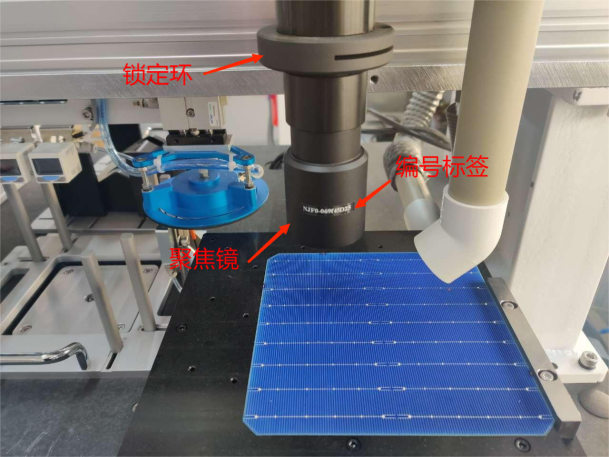

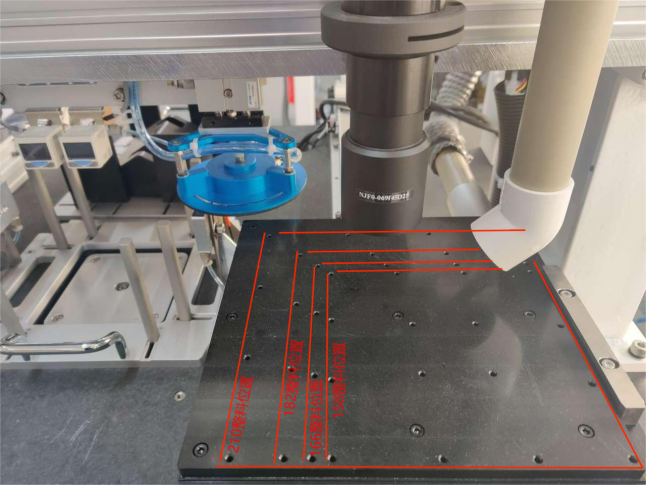

② 激光聚焦點不在劃片臺上表面:

激光焦點位置丟失,只需要調整聚焦鏡與臺面的距離,重新將焦點控制在電池片的上表面即可。首先我們需要將激光的輸出功率調低到5%~10%,將聚焦鏡移動至劃片臺正上方放上電池片后打開激光。松開聚焦鏡上方的鎖定環,順時針轉動聚焦鏡,觀察激光光斑由亮轉暗,光斑消失后停止。此時記下聚焦鏡編號標簽所指向的方位,然后逆時針轉動聚焦鏡,光斑出現后繼續轉動動直至光斑再次消失記下此時標簽紙方位。記下兩個極限位置時標簽紙所處的方位以后,再將聚焦鏡轉回到兩個位置的中間位置即可。

三、裂片時崩角

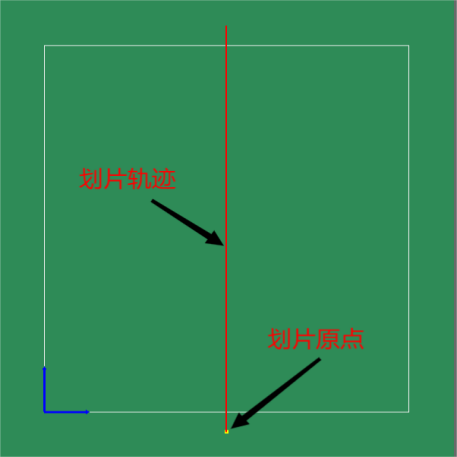

① 劃片時預留給加減速的區間不夠:

劃片時由于各個軸需要從零開始加速,加減速過程直接劃片就會因為速度變化導致劃片深度不一致從而產生崩角。建議繪制劃片軌跡時,軌跡兩端超出電池片15~20mm。

② 電池片放置位置偏移導致無法吸附:

我們首先需要取出兩個上料盒觀察料盒擋邊位置是否一致,兩個料盒擋邊位置不一致會導致輪換料盒時兩次上料位置變化。兩個上料盒調整一致后再重新調整左右劃片臺整料位,保證整料完成后電池片能夠覆蓋劃片臺的邊緣吸附孔即可。

推薦機型

咨詢

咨詢 咨詢

咨詢 咨詢

咨詢 關注

關注 關注

關注 關注

關注